軸承失效模式之案例解析

軸承失效模式之案例解析

ISO 15243:2017為國際標準組織(ISO)制定的一項標準是有關於滾動軸承-損壞和故障-術語、特點和原因,即涵蓋了對於軸承運行中可能出現的失效模式和故障分析之說明。軸承為機械系統中的重要元件之一,軸承正常運作是會直接關係到整個機械系統的效能和壽命。

本文將就ISO 15243:2017標準下的軸承失效模式進行初步說明,以幫助軸承使用者能更加理解軸承的工作原理和可能的失效原因,而後續高更精密也會撰寫軸承失效模式之個案探討以及軸承應用解決方案供軸承使用者參考。

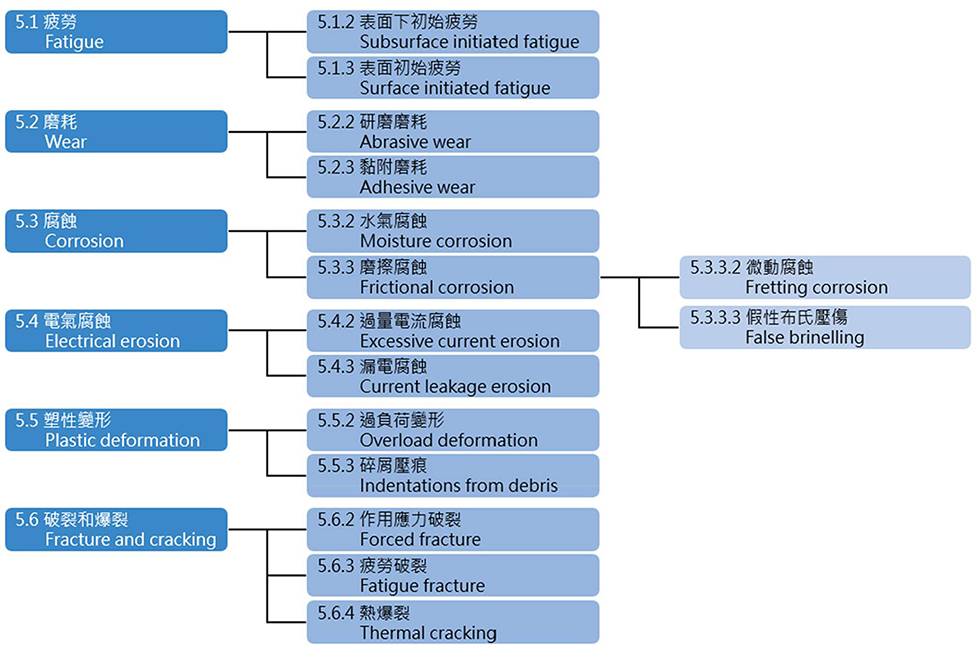

首先,軸承使用者需要了解的是,根據ISO 15243:2017標準下的軸承失效模式分類,如下圖1.所示:

本文將就ISO 15243:2017標準下的軸承失效模式進行初步說明,以幫助軸承使用者能更加理解軸承的工作原理和可能的失效原因,而後續高更精密也會撰寫軸承失效模式之個案探討以及軸承應用解決方案供軸承使用者參考。

首先,軸承使用者需要了解的是,根據ISO 15243:2017標準下的軸承失效模式分類,如下圖1.所示:

圖1. ISO 15243:2017軸承失效模式

- 疲勞 (Fatigue): 軸承軌道面和滾動體表面的疲勞裂紋是一種常見的失效模式。這通常是由於長時間負荷和循環負載造成材料的微小裂紋,最終導致裂紋擴展和軸承失效。

- 磨損 (Wear): 軸承軌道面和滾動體表面的磨損可能是由於潤滑不足、過高的負荷或材料不良或者外部污染物的存在引起的。

- 腐蝕 (Corrosion): 腐蝕是軸承在惡劣環境下遇到的一種常見問題,例如潮濕的環境或化學物質侵蝕,可能導致軸承表面的腐蝕和材料結構破壞。

- 電氣腐蝕 (Electrical erosion): 電氣腐蝕簡稱電蝕,是由於電流通過軸承而引起的表面破壞,通常發生在高速運轉和高負載下的軸承,可能導致軸承表面的銹蝕和損壞。

- 塑性變形 (Plastic deformation): 當軸承承受過大的負載或者安裝不當時,軸承軌道面和滾動體表面可能出現塑性變形。簡單地說,塑性變形是由於超過軸承材料的彈性極限而引起的,進而導致軸承結構變形和失效。

- 破裂和爆裂 (Fracture and cracking): 破裂和爆裂是由於軸承結構強度不足或外部負荷過大而引起的,可能導致軸承的完全失效。

最後,依據高更精密團隊多年在軸承應用及軸承分析調查之經驗,整理出以下各類軸承失效及形成原因的對應表如表1.,希望能讓軸承使用者未來在遇到軸承失效問題時,能即時初步了解軸承失效可能原因,以助於找到真因作出對策。

| 可能原因 | 疲勞 | 磨耗 | 腐蝕 | 電蝕 | 塑性變形 | 破裂及爆裂 | ||||||||||||||||

| 凹痕 | 表面剝落 | 表面下剝落 | 磨耗 | 塗抺、咬合 | 摖傷、劃傷 | 搓板紋、橫紋 | 過熱運轉 | 一般銹蝕 | 微動腐蝕 | 偽壓痕 | 電壓過高 | 電流洩漏 | 過載變形 | 壓痕 | 過載破裂 | 疲勞破裂 | 保持器破裂 | 熱爆裂 | 熱處理裂紋 | 研磨裂紋 | ||

| 潤滑油脂 | 潤滑油脂不足 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 潤滑油脂過多 | ● | |||||||||||||||||||||

| 粘度不適合 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||||

| 品質不符合 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 潤滑油脂受污染 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 使用條件 | 轉速過高 | ● | ● | ● | ● | ● | ● | |||||||||||||||

| 加速度過大 | ● | ● | ● | ● | ● | ● | ||||||||||||||||

| 負荷過大 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 載荷波動過大 | ● | ● | ● | ● | ● | ● | ||||||||||||||||

| 振動 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||||

| 不適應的溫度 | ● | ● | ● | ● | ● | |||||||||||||||||

| 過電流 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||||

| 安裝 | 絶緣不良 | ● | ● | ● | ● | ● | ● | |||||||||||||||

| 安裝不當 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 加熱不當 | ● | ● | ● | ● | ||||||||||||||||||

| 與軸/孔不同心 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||||

| 預壓不當 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 沖擊作用 | ● | ● | ● | ● | ● | ● | ||||||||||||||||

| 固定不良 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||||

| 軸承座表面不平滑 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 軸承座配合不當 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||

| 設計 | 選型錯誤 | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 配合零件不良 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 儲送 | 儲存不當 | ● | ● | ● | ● | |||||||||||||||||

| 包裝不良 | ● | ● | ● | ● | ● | |||||||||||||||||

| 運輸中振動 | ● | ● | ||||||||||||||||||||

| 加工製造 | 熱處理不良 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 研磨不良 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||||

| 超精不良 | ● | ● | ● | ● | ● | ● | ||||||||||||||||

| 密封不良 | ● | ● | ● | ● | ● | |||||||||||||||||

| 組裝不良 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||

| 材料 | 組織結構缺陷 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 材料不匹配 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||