軸承常見之故障原因與診斷分析技術

軸承常見之故障原因與診斷分析技術

文/許 厲生 博士

滾動軸承是旋轉機械中不可或缺的關鍵組件,在技術持續精進下,其設計與製造能力已達到成熟的水準。儘管如此,避免軸承故障仍然是一項重要的技術挑戰,特別是潤滑不良問題,引發運轉中機械產生異常,進而影響性能與壽命。為了確保軸承的可靠度,可經由基本額定壽命等方面進行評估,滿足其在各種應用條件下能達到預期的運轉時間。此外,頻譜分析作為一種預警機制,可以在軸承故障惡化之前,協助使用者早期辨識和解決潛在的問題。這不僅降低了設備故障的可能性,也為確保生產流程的高效運作和穩定性提供保障。

1、前言

1-1、滾動軸承的故障與失效

現代工業化軸承發展已超過一百年以上歷史,其設計和製造技術已經非常的成熟,但在使用上仍然會遭遇各種異常的情況,稱為軸承的故障或失效。軸承故障是指軸承仍可維持支撐與轉動的功能,但發生例如異音、振動過高及溫升過高等現象。失效是指軸承已發生疲勞破壞(Fatigue),無法提供支撐與轉動的功能,亦稱為軸承壽命終了。當軸承發生故障時,若不進行適當處置,亦會導致軸承過早失效。導致軸承過早失效因素包括:

“ 軸承廠有提供選型計算報告,確保使用壽命無虞,但為仍發生提早失效? ”

“ 軸承發生異音故障退回給軸承廠調查,報告卻顯示軸承正常,那問題在哪? ”

其實只要對軸承有正確的認知,就能降低軸承發生故障及提早失效的風險,經由(1)使用前選用:軸承的理論壽命評估、(2)使用中監控:使用頻譜分析進行診斷、(3)事後故障調查:經由經驗學習(Lessons learned)持續迭代與提升,避免再發,確保軸承的使用壽命。

1、前言

1-1、滾動軸承的故障與失效

現代工業化軸承發展已超過一百年以上歷史,其設計和製造技術已經非常的成熟,但在使用上仍然會遭遇各種異常的情況,稱為軸承的故障或失效。軸承故障是指軸承仍可維持支撐與轉動的功能,但發生例如異音、振動過高及溫升過高等現象。失效是指軸承已發生疲勞破壞(Fatigue),無法提供支撐與轉動的功能,亦稱為軸承壽命終了。當軸承發生故障時,若不進行適當處置,亦會導致軸承過早失效。導致軸承過早失效因素包括:

- 安裝不當:

未意識到需要正確的安裝工具所引起的,例如以鐵鎚敲擊軸承。要進行正確和有效的安裝與拆卸,不同的安裝需要使用機械、液壓或加熱方法,避免發生衝擊負荷導致故障。 - 污染:

當沙塵、鐵屑或其他外部雜質進入軸承時,它們會在滾動體和溝道面之間造成磨損(Wear)。這些外部污染物經常是由於密封不良或在維修過程中的污染所導致。 - 電蝕:

這通常發生在大型電機或其他帶有電驅動的設備中,如果沒有適當的接地或隔離措施。軸承可能會受到電流的通過,導致微小的焊接和熔化。 - 熱膨脹:

當機械設備發熱時,材料會發生膨脹。如果軸承的溫度上升太高,可能會導致內部間隙減少,進而增加磨損。 - 振動和不平衡:

設備的不正確對齊或不平衡可能會導致軸承受到過高的振動,會加速磨損。 - 腐蝕:

在某些惡劣的環境中,如高濕度或化學氣氛,軸承可能會受到腐蝕。這會降低材料的強度並進而導致提早失效。

“ 軸承廠有提供選型計算報告,確保使用壽命無虞,但為仍發生提早失效? ”

“ 軸承發生異音故障退回給軸承廠調查,報告卻顯示軸承正常,那問題在哪? ”

其實只要對軸承有正確的認知,就能降低軸承發生故障及提早失效的風險,經由(1)使用前選用:軸承的理論壽命評估、(2)使用中監控:使用頻譜分析進行診斷、(3)事後故障調查:經由經驗學習(Lessons learned)持續迭代與提升,避免再發,確保軸承的使用壽命。

2、軸承的理論壽命評估

2-1、基本額定壽命與基本動額定負荷

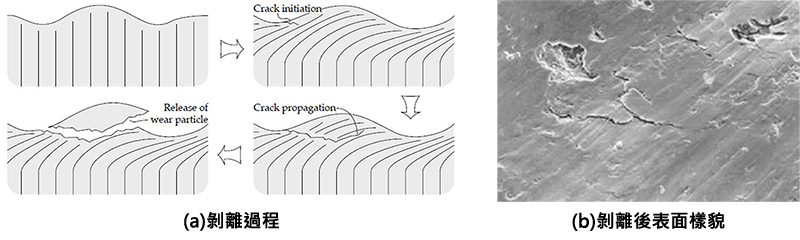

當軸承安裝正確,運轉過程中潤滑良好(彈液動壓潤滑),負荷往復循環,最終達到材料的疲勞極限導致軸承最終損壞,稱之為疲勞壽命。當軸承達到壽命終了時,內部滾動面一小部分像魚鱗一樣脫落下來,這種現象稱為疲勞剝離(Flaking),如圖1所示。

2-1、基本額定壽命與基本動額定負荷

當軸承安裝正確,運轉過程中潤滑良好(彈液動壓潤滑),負荷往復循環,最終達到材料的疲勞極限導致軸承最終損壞,稱之為疲勞壽命。當軸承達到壽命終了時,內部滾動面一小部分像魚鱗一樣脫落下來,這種現象稱為疲勞剝離(Flaking),如圖1所示。

圖1、材料之疲勞剝離[1]

軸承的壽命與負荷及轉速有關,是可經由基本額定壽命(Basic Rating Life)公式進行評估。基本額定壽命是指一批相同的軸承以同一條件進行運轉時,其中10%的軸承(信賴度為90%)會發生疲勞剝離的總迴轉數。若以固定轉速運轉時,則以總運轉小時表示。那要如何計算軸承理論壽命呢? 首先提到基本動額定負荷(Basic Dynamic Load Rating)。基本動額定負荷定義為當軸承運轉達到1,000,000轉時所能承受的最大負荷,之間關係如式(1)所示:

其中:

L10h為基本額定壽命(小時)

n為軸承轉速(rpm)

C為基本動額定負荷(N)

P為等效負荷(N)

從式(1)中了解基本動額定負荷是影響壽命之主要關鍵,與軸承內部之滾動體尺寸及滾動體數量呈現正相關。若在相同的負荷條件下,動額定負荷越大之軸承,其運轉使用時間就越長;或是在相同的轉速下,動額定負荷越大之軸承,就能承受更大的外在負荷。但仍需考量其它需求,例如轉速及機構空間等限制。

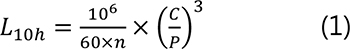

在一般工作條件應用中,使用者可以透過查詢各軸承品牌型錄找出對應規格之基本動額定負荷(C值),並將等效負荷以及轉速等條件帶入公式(1)計算,即可得到軸承的壽命。若對於計算結果有疑慮或是不熟悉評估方式,亦可以由專業團隊協助並提供計算報告,或是以計算分析軟體進行分析(如圖2所示),確保使用上需求。

L10h為基本額定壽命(小時)

n為軸承轉速(rpm)

C為基本動額定負荷(N)

P為等效負荷(N)

從式(1)中了解基本動額定負荷是影響壽命之主要關鍵,與軸承內部之滾動體尺寸及滾動體數量呈現正相關。若在相同的負荷條件下,動額定負荷越大之軸承,其運轉使用時間就越長;或是在相同的轉速下,動額定負荷越大之軸承,就能承受更大的外在負荷。但仍需考量其它需求,例如轉速及機構空間等限制。

在一般工作條件應用中,使用者可以透過查詢各軸承品牌型錄找出對應規格之基本動額定負荷(C值),並將等效負荷以及轉速等條件帶入公式(1)計算,即可得到軸承的壽命。若對於計算結果有疑慮或是不熟悉評估方式,亦可以由專業團隊協助並提供計算報告,或是以計算分析軟體進行分析(如圖2所示),確保使用上需求。

圖2、軸承壽命計算分析軟體

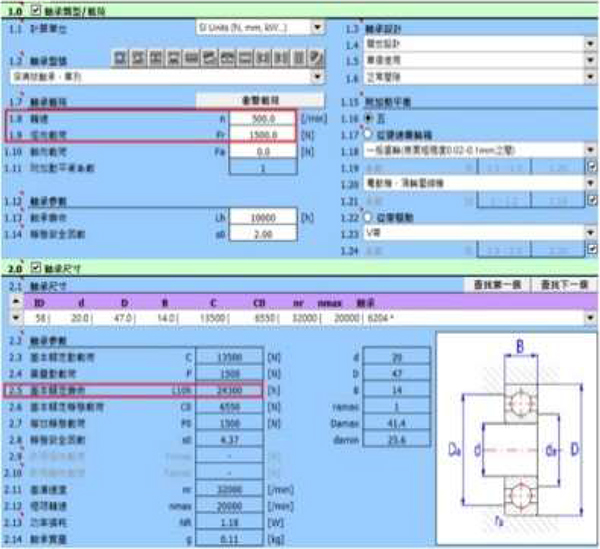

2-2、軸承運轉間隙對壽命的影響

影響軸承實際使用壽命因素眾多,運轉間隙是主要關鍵之一。軸承內部初始的狀態為正間隙,在經過干涉組配以及運轉過程中機件發熱,其間隙會逐漸縮小並達到熱平衡狀態,軸承最佳運轉間隙為微負間隙到0間隙之間,在此區間軸承壽命甚至會超過基本額定壽命達10%(如圖3所示)。過小的運轉間隙會導致軸承無法維持良好的潤滑狀態,導致軸承發生故障進而早期失效。軸承依據工作條件可提供C2、CM、CN、C3、C4等間隙規格,例如馬達廠基於對振動及噪音要求,軸承規格上設立了一個”CM”間隙等級,主要原因是CM等級比CN軸承間隙範圍更為嚴格,在組配後的餘隙會接近0,達到馬達低振動與低噪音目標。

影響軸承實際使用壽命因素眾多,運轉間隙是主要關鍵之一。軸承內部初始的狀態為正間隙,在經過干涉組配以及運轉過程中機件發熱,其間隙會逐漸縮小並達到熱平衡狀態,軸承最佳運轉間隙為微負間隙到0間隙之間,在此區間軸承壽命甚至會超過基本額定壽命達10%(如圖3所示)。過小的運轉間隙會導致軸承無法維持良好的潤滑狀態,導致軸承發生故障進而早期失效。軸承依據工作條件可提供C2、CM、CN、C3、C4等間隙規格,例如馬達廠基於對振動及噪音要求,軸承規格上設立了一個”CM”間隙等級,主要原因是CM等級比CN軸承間隙範圍更為嚴格,在組配後的餘隙會接近0,達到馬達低振動與低噪音目標。

圖3、軸承運轉間隙對壽命之影響[2]

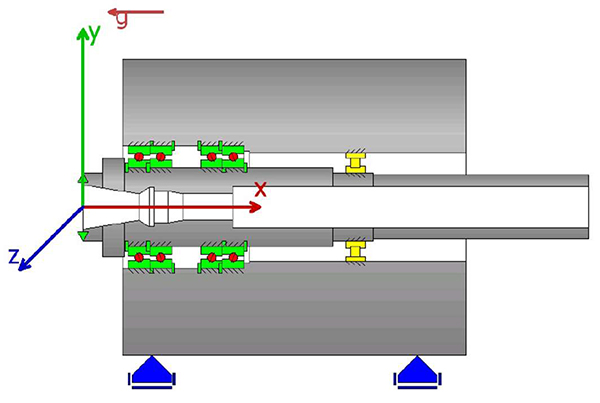

2-3、主軸性能分析

在工具機主軸應用上,一次會使用二列以上到多列的精密斜角滾動軸承。多列軸承其發生故障機率會比使用單列來的高,因為只要一列軸承發生故障就會導致主軸發生異常,例如異音、振動或是剛性等問題,使用商業軟體進行計算,分析每列軸承的基本額定壽命,找出壽命最低者是否能滿足產品保固需求外,也可計算主軸之軸向與徑向剛性。

在工具機主軸應用上,一次會使用二列以上到多列的精密斜角滾動軸承。多列軸承其發生故障機率會比使用單列來的高,因為只要一列軸承發生故障就會導致主軸發生異常,例如異音、振動或是剛性等問題,使用商業軟體進行計算,分析每列軸承的基本額定壽命,找出壽命最低者是否能滿足產品保固需求外,也可計算主軸之軸向與徑向剛性。

圖4、主軸系統性能分析[3]

軸承的基本額定壽命是基於統計數據和經驗公式計算出來的,軸承實際使用壽命可能會受到許多因素的影響,如負荷、潤滑、安裝條件、操作環境等。軸承的選用除了受到使用條件考量,須包括外部需求因素影響,外部需求包括品牌、產地及保固期限等,根據優先順序進行設計,因此軸承選用上以”最適合”為主。

3、頻譜分析的重要性

頻譜分析是一種強大而高效的工具,尤其是在軸承健康監控與診斷領域,隨著現代工業的快速發展,機械健康監測和維護已經變得越來越重要,頻譜分析提供了一個早期警報系統,幫助他們在問題變得更嚴重之前識別和解決軸承故障問題(圖5所示)。

根據筆者以往在業界的服務經驗,多數客戶已逐漸了解頻譜分析的優點,研發階段分析及使用過程中監測,避免人為偏頗之主觀判斷,或是因軸承拆下後因故障原因消失,事後調查軸承狀態良好,導致雙方各執一詞。既然頻譜分析優點眾多,但使用者對於導入頻譜分析相關工具是卻步不前,不外乎以下原因:(1)工具價格高昂、(2)原理艱深難懂、(3)需要培養專業操作人員。還好這幾年來新推出的頻譜分析工具越加親民與友善,價格也在可接受範圍,對於使用者而言真的是一大助益。筆者於本章節分享頻譜分析的服務應用案例,希望能協助讀者理解頻譜分析的重要性和應用價值。

頻譜分析是一種強大而高效的工具,尤其是在軸承健康監控與診斷領域,隨著現代工業的快速發展,機械健康監測和維護已經變得越來越重要,頻譜分析提供了一個早期警報系統,幫助他們在問題變得更嚴重之前識別和解決軸承故障問題(圖5所示)。

根據筆者以往在業界的服務經驗,多數客戶已逐漸了解頻譜分析的優點,研發階段分析及使用過程中監測,避免人為偏頗之主觀判斷,或是因軸承拆下後因故障原因消失,事後調查軸承狀態良好,導致雙方各執一詞。既然頻譜分析優點眾多,但使用者對於導入頻譜分析相關工具是卻步不前,不外乎以下原因:(1)工具價格高昂、(2)原理艱深難懂、(3)需要培養專業操作人員。還好這幾年來新推出的頻譜分析工具越加親民與友善,價格也在可接受範圍,對於使用者而言真的是一大助益。筆者於本章節分享頻譜分析的服務應用案例,希望能協助讀者理解頻譜分析的重要性和應用價值。

圖5、頻譜分析應用場景

3-1、軸承損傷分析

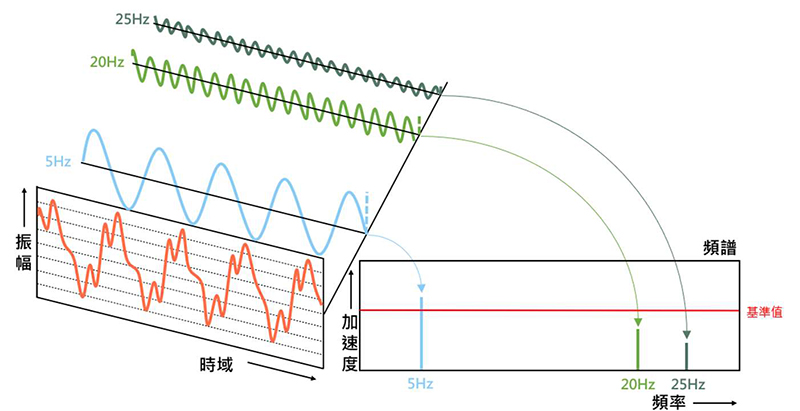

頻譜(Frequency spectrum)是指一個時域的訊號在頻域下的表示方式,可以針對一連續訊號進行傅立葉變換而得,所得的結果會是分別以振幅及相位為縱軸,頻率為橫軸的表示方式。頻譜分析則是一種將複雜訊號分解為較簡單訊號的技術。許多物理訊號均可以表示為許多不同頻率簡單訊號的和,找出一個訊號在不同頻率下的資訊(振幅、功率、強度或相位等)的作法就是頻譜分析。圖6呈現一連續訊號為三個不同頻率週期的弦波(5Hz、20Hz及25Hz)疊合,並以振幅為縱軸,頻率為橫軸,依序排列為頻譜圖。頻譜分析在許多工業領域中都被廣泛應用,特別是在機械設備之健康監測和診斷。以軸承故障診斷為例,其主要優勢包括:

頻譜(Frequency spectrum)是指一個時域的訊號在頻域下的表示方式,可以針對一連續訊號進行傅立葉變換而得,所得的結果會是分別以振幅及相位為縱軸,頻率為橫軸的表示方式。頻譜分析則是一種將複雜訊號分解為較簡單訊號的技術。許多物理訊號均可以表示為許多不同頻率簡單訊號的和,找出一個訊號在不同頻率下的資訊(振幅、功率、強度或相位等)的作法就是頻譜分析。圖6呈現一連續訊號為三個不同頻率週期的弦波(5Hz、20Hz及25Hz)疊合,並以振幅為縱軸,頻率為橫軸,依序排列為頻譜圖。頻譜分析在許多工業領域中都被廣泛應用,特別是在機械設備之健康監測和診斷。以軸承故障診斷為例,其主要優勢包括:

- 早期檢測:

頻譜分析可以在軸承僅出現初期損傷即時檢測到,優於其他傳統的檢測技術。 - 定量分析:

透過頻譜分析,不僅可以識別軸承的損壞類型,還可以進行定量的分析,如評估損傷的嚴重程度。 - 節省成本:

早期檢測意味著可以提前採取預防措施,從而避免機器的進一步損壞。這不僅可以節省維修成本,還可以避免生產中斷帶來的損失。

圖6、時域圖與頻譜圖

機械設備在運轉過程中會產生振動,其強弱用振動量進行衡量,振動量可以是位移、速度或加速度。振動量如果超過允許範圍,機械設備將產生較大的變動負荷和噪聲,從而影響其性能和使用壽命,嚴重時會導致零部件故障或早期失效。

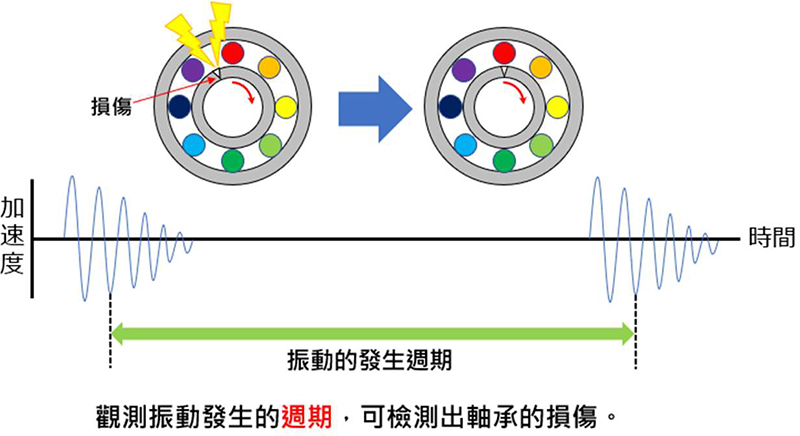

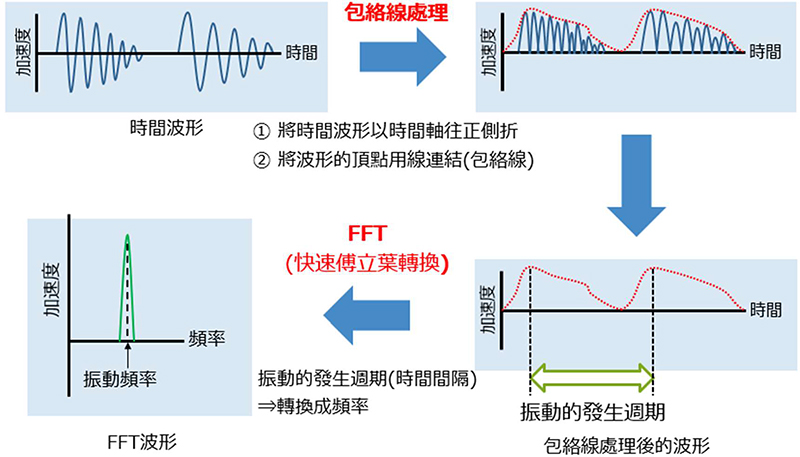

當軸承出現損傷時,會產生特定的振動訊號(如圖7所示為軸承內環缺陷示意圖),但這些振動訊號是混合而成的,包含多個頻率的疊合,透過包絡法處理及快速傅立葉轉換等步驟,將連續訊號進行數個解析步驟(如圖8所示),並與軸承缺陷頻率比對,確認是否發生損傷故障。當確認損傷發生時,經由振動量幅度是否達到設定值,從而精確地診斷軸承的健康狀況,最終評估是否要立即更換軸承。

當軸承出現損傷時,會產生特定的振動訊號(如圖7所示為軸承內環缺陷示意圖),但這些振動訊號是混合而成的,包含多個頻率的疊合,透過包絡法處理及快速傅立葉轉換等步驟,將連續訊號進行數個解析步驟(如圖8所示),並與軸承缺陷頻率比對,確認是否發生損傷故障。當確認損傷發生時,經由振動量幅度是否達到設定值,從而精確地診斷軸承的健康狀況,最終評估是否要立即更換軸承。

圖7、內環缺陷引發特定振動頻率訊號

圖8、軸承缺陷頻率解析

不同規格軸承其損傷頻率會有差別,如何計算? Google一下就可以找到對應的計算公式、軸承PCD與鋼珠徑等參數,此外市售頻譜分析工具可針對軸承損傷解析也會內建相關計算式或是直接選擇軸承型號,免去計算困擾,使用上也就容易上手。

3-2、頻譜分析分析案例分享

機械設備發生異音時,主要有三種情況:(1)響度大、(2)頻率異常但響度正常、(3)頻率與響度都異常。不論是以上哪一種情況,使用者幾乎會認為是軸承所造成的。軸承發生異音可能來自於在不適當運轉/組裝條件或是軸承本身品質問題,皆有可能會發生異音,但如何防止再發才是軸承業者、機械設備業者及終端使用者之共識。以下案例之共通點為機械設備發生異音,初步判斷非軸承品質問題,但在機械設備上運轉發生異音也是事實,針對三個案例進行說明。

3-2-1、換氣系統馬達分析案例

一位使用者住戶反映住宅換氣系統馬達運轉時,會產生週期性的低頻異音(忽大忽小),尤其在半夜時段感受特別明顯,嚴重影響睡眠品質。業者將具疑慮之馬達重新量測振動值符合出廠規範,請筆者之技術團隊協助確認。

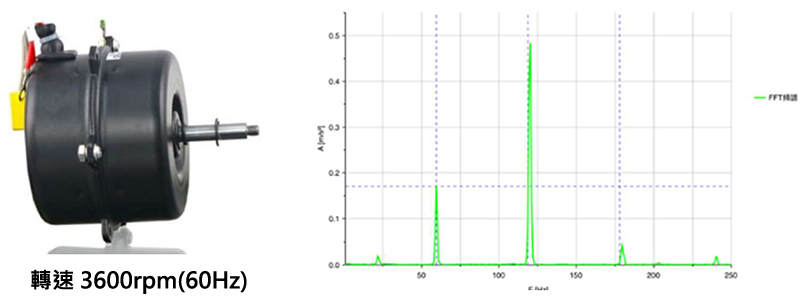

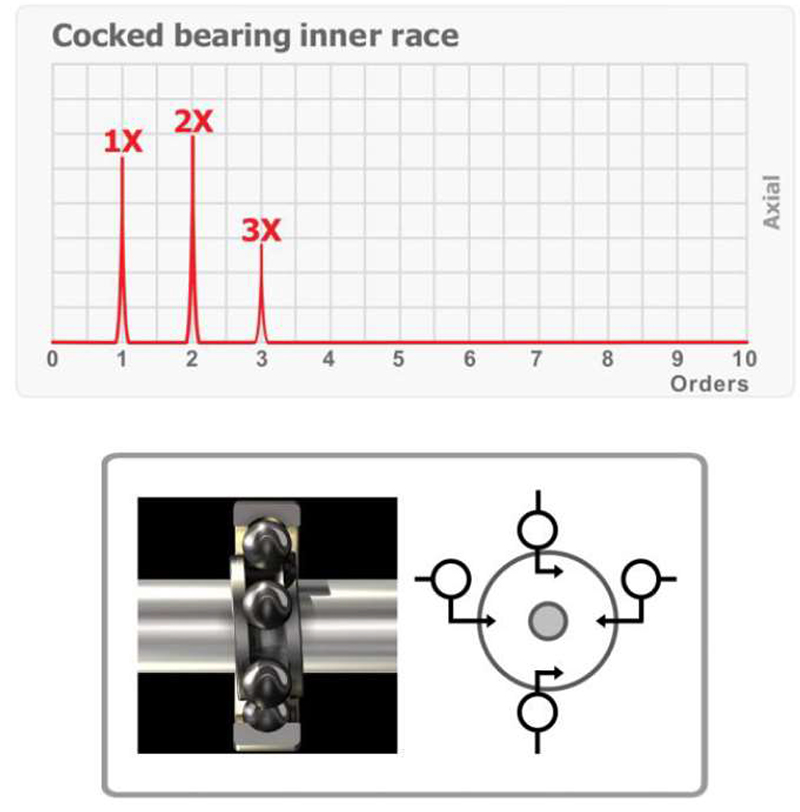

將該馬達以一手持式頻譜量測設備進行分析,馬達轉速為3600rpm,振動值僅為0.394 m/s2,但將振動訊號轉為頻譜圖分析,存在轉速2倍轉速頻率振幅高於轉速1倍頻率之振幅(如圖9所示),且並未對應到軸承缺陷頻率。推測其故障之類型為軸承內外環轉軸發生偏擺(如10圖所示),造成軸承局部位置潤滑不良,最終導致異音發生(外在可觀測到的現象)。改善方案為確認馬達預壓以及心軸偏擺的情況,最終順利解決。

3-2、頻譜分析分析案例分享

機械設備發生異音時,主要有三種情況:(1)響度大、(2)頻率異常但響度正常、(3)頻率與響度都異常。不論是以上哪一種情況,使用者幾乎會認為是軸承所造成的。軸承發生異音可能來自於在不適當運轉/組裝條件或是軸承本身品質問題,皆有可能會發生異音,但如何防止再發才是軸承業者、機械設備業者及終端使用者之共識。以下案例之共通點為機械設備發生異音,初步判斷非軸承品質問題,但在機械設備上運轉發生異音也是事實,針對三個案例進行說明。

3-2-1、換氣系統馬達分析案例

一位使用者住戶反映住宅換氣系統馬達運轉時,會產生週期性的低頻異音(忽大忽小),尤其在半夜時段感受特別明顯,嚴重影響睡眠品質。業者將具疑慮之馬達重新量測振動值符合出廠規範,請筆者之技術團隊協助確認。

將該馬達以一手持式頻譜量測設備進行分析,馬達轉速為3600rpm,振動值僅為0.394 m/s2,但將振動訊號轉為頻譜圖分析,存在轉速2倍轉速頻率振幅高於轉速1倍頻率之振幅(如圖9所示),且並未對應到軸承缺陷頻率。推測其故障之類型為軸承內外環轉軸發生偏擺(如10圖所示),造成軸承局部位置潤滑不良,最終導致異音發生(外在可觀測到的現象)。改善方案為確認馬達預壓以及心軸偏擺的情況,最終順利解決。

圖9、換氣系統馬達頻譜圖

圖10、頻譜分析對照軸承的狀態

3-2-2、空調風扇馬達分析案例

一家用冷氣製造業者反映,開發靜音馬達使用兩種保持器規格之軸承(鐵製保持器與塑膠保持器)進行開發驗證測試,結果發現噪音響度有所差異,業者擔心終端使用者會對冷氣靜音度品質不滿,由筆者之技術團隊協助確認。

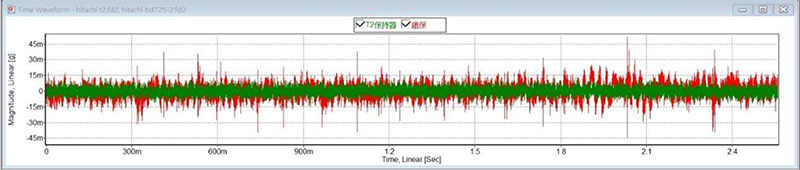

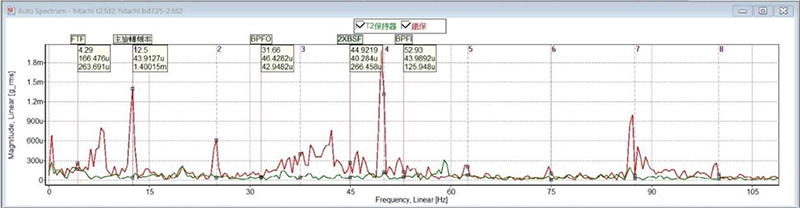

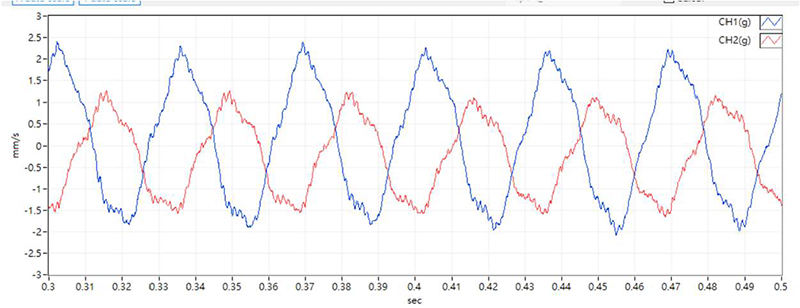

將兩只馬達以專業型頻譜量測設備進行分析(馬達轉速為750rpm),圖11同時呈現分別裝置鐵製保持器(鐵保)與塑膠保持器軸承(T2保持器)之時域圖疊合,鐵製保持器軸承明顯振動值較高。圖12所示為頻譜圖疊合,亦發現鐵製保持器軸承存在1到7倍轉速頻率等多倍頻振幅,且4倍轉速頻率振幅大於1倍。反觀塑膠保持器(T2)軸承其1倍到多倍轉速頻率振幅低而穩定,客戶端研發單位經由頻譜分析確認心中的疑惑,並與觀察到現象一致,進而決定解決方案。

一家用冷氣製造業者反映,開發靜音馬達使用兩種保持器規格之軸承(鐵製保持器與塑膠保持器)進行開發驗證測試,結果發現噪音響度有所差異,業者擔心終端使用者會對冷氣靜音度品質不滿,由筆者之技術團隊協助確認。

將兩只馬達以專業型頻譜量測設備進行分析(馬達轉速為750rpm),圖11同時呈現分別裝置鐵製保持器(鐵保)與塑膠保持器軸承(T2保持器)之時域圖疊合,鐵製保持器軸承明顯振動值較高。圖12所示為頻譜圖疊合,亦發現鐵製保持器軸承存在1到7倍轉速頻率等多倍頻振幅,且4倍轉速頻率振幅大於1倍。反觀塑膠保持器(T2)軸承其1倍到多倍轉速頻率振幅低而穩定,客戶端研發單位經由頻譜分析確認心中的疑惑,並與觀察到現象一致,進而決定解決方案。

圖11、空調風扇馬達時域圖

圖12、空調風扇馬達頻譜圖

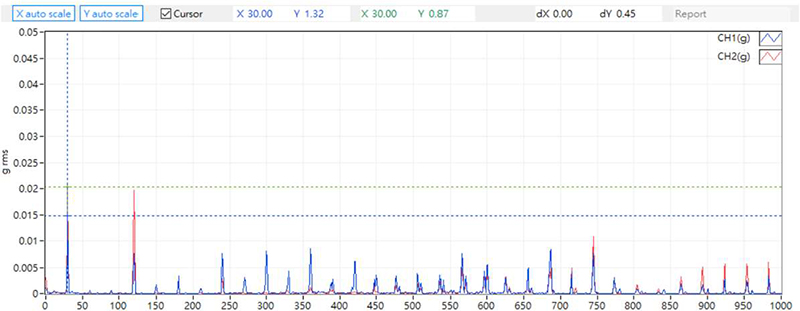

圖13、攪拌機馬達之時域圖

圖14、攪拌機馬達之頻譜圖

4、總結

文中提到幾種軸承常見的故障類型,希望透過這篇文章,讓讀者能夠對軸承使用有更進一步的認識,並掌握提升軸承運轉壽命之關鍵,總結如下:

文中提到幾種軸承常見的故障類型,希望透過這篇文章,讓讀者能夠對軸承使用有更進一步的認識,並掌握提升軸承運轉壽命之關鍵,總結如下:

- 為了預測和防範軸承的潛在故障,軸承於使用前計算基本額定壽命以及在使用過程中進行頻譜分析監測的重要性。此外,當軸承發生故障時,進行的後續調查和分析也是不可或缺的,這樣做的目的是為了徹底排除問題,確保類似狀況不會重演。

- 本文提出了頻譜分析的應用案例,特別是在軸承安裝和規格選擇議題上。儘管有經驗豐富的技術人員可能依靠經驗直覺判斷出問題所在,但頻譜分析提供的詳實數據和結果能夠更加有力地支持我們的判斷,從而有效地說服供應商或客戶接受相應的解決方案。

- 對於軸承供應商而言,責任不僅僅在於提供優質的產品,還在於提供專業的分析與建議。供應商應當根據客戶的具體使用條件和需求,提供客制化的建議,幫助客戶選擇到最適合他們的軸承(如圖15所示)。

圖15、軸承選用需求面向

參考文獻

[1] Gwidon W. Stachowiak, Andrew W. Batchelor,“Engineering Tribology”, Butterworth-Heinemann, pp.624-633, 2014.

[2] NTN Ball and Roller Bearings, CAT.2203-2/E, pp. A-30.

[3] https://www.mesys.ag/

[1] Gwidon W. Stachowiak, Andrew W. Batchelor,“Engineering Tribology”, Butterworth-Heinemann, pp.624-633, 2014.

[2] NTN Ball and Roller Bearings, CAT.2203-2/E, pp. A-30.

[3] https://www.mesys.ag/